Am Ende des Budgets ist noch so viel Geschäftsjahr übrig

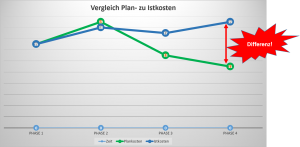

Sie sind am Ende des Budgets, das Produkt oder die Leistung ist aber noch nicht beim Kunden. Sie arbeiten auf Projektbasis. Oder eher in der industriellen Serienproduktion? Haben Sie Kunden im Service? Sie sind erfahren in der Kostenplanung und –rechnung. Trotzdem kommt es vor, dass die Ist-Kosten die Plan-Kosten überschreiten und Ihnen die Marge auffressen. Im schlimmsten Fall machen Sie Verlust. Was ist passiert? Gehen wir den Dingen auf den Grund.

Am Anfang eines Projektes oder einer neuen Produktentwicklung steht neben der technischen Umsetzung der Kundenwünsche auch die Kalkulation. Diese brauchen Sie u.a. für die Preisbildung und die Amortisationsrechnung. Bei einigen Unternehmensformen müssen Sie auch eine Ertragsvorschau geben. Das Ergebnis ist die Festlegung des Budgets. Sei es für die Entwicklung, die Produktion, den Service, oder auch für ein komplexes Kundenprojekt. Das Ziel muss sein, dass das Ende des Budgets auch das erfolgreiche Ende des Projektes oder Betrachtungszeitraums ist. Mit zufriedenen Kunden, die wiederkommen.

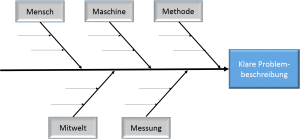

Wollen wir den Dingen nun auf den Grund gehen und die Kernursachen herausfinden, so hilft hier die Anwendung eines Fischgrätendiagramms (auch Fishbone- oder Ishikawa-Diagramm). Mit diesem Werkzeug prüfen wir alle Einflussgrößen, die das Problem hervorrufen. Da der Fisch ja bekanntlich vom Kopfe her stinkt, ist es sehr wichtig, dass wir das Problem klar und präzise beschreiben.

Ist jetzt die eine Problemursache (oder zwei mögliche) erarbeitet, gehen wir nun in die Tiefe, indem wir 5 mal „warum“ fragen. Wenn wir jedes Mal die vorherige Antwort hinterfragen, kommen wir der wirklichen Ursache jedes Mal ein Stück näher.

Sehen wir uns dies an einem beispielhaften Vorgang aus einem meiner Projekte einmal an:

Problem: In der letzten Phase des Projektes (Auslieferung) hat es viele ungeplante Kosten gegeben. Hinzu kommt, dass der Kunde das Projekt nicht zum vereinbarten Termin übernehmen konnte und in der Hektik vermeidbare Fehler passiert waren.

Warum? Durch eine verspätete finale Lieferung wurden Vertragsstrafen fällig, sowie Schadenersatzforderungen für Wartezeit und Umdisposition des gesamten Kundenprojektes angedroht.

Warum? Die durchgeführten Lieferungen waren zum Teil unvollständig oder fehlerhaft, sodass kostenintensive Nachlieferungen auf eigene Rechnung gemacht wurden.

Warum? Da jede Abteilung nur für den kleinen Teil des Projektes zuständig war, war mal froh, seinen Teil erledigt und das Thema für sich abschließen zu können. Die Probleme wurde „über den Zaun“ zur nächsten Abteilung geworfen.

Warum? Die Vielzahl an kurzfristigen Änderungen seitens des Kunden führten zu erneutem Entwicklungs-, Beschaffungsaufwand, sowie Recycling von Vorarbeiten. Das dies die Teams unter massiven Druck setzte, war man froh, so schnell wie möglich seinen Teil zu erledigen.

Warum? Es gab keine klare, aussagefähige Projekt- und Leistungsbeschreibung. Daraus interpretierte jeder Bereich den Auftrag unterschiedlich. Für eine nicht klar definierte Ausgangsleistung konnte man ja nicht belangt werden.

Erst, wenn wir die Grundursache herausgefunden haben, machen wir uns an die Entwicklung der Lösung

Die Lösung: Zunächst wurde eine klare und eindeutige Leistungsvereinbarung zwischen allen internen und externen Prozessbeteiligten festgelegt. Darauf aufbauend erarbeiteten wir gemeinsam einen Standardprozess für Änderungen, bei dem die internen oder externen Änderungswünsche aufgenommen werden, bewertet und dem Kunden zur Entscheidung vorgelegt. Kosten- und Terminänderungen sind seitdem abgestimmt und freigegeben. Nach jeden Projekt-Meilenstein gibt es nun ein sogenanntes „Lessons learned“. Hierbei wird besprochen, wass gut gelaufen ist und man zukünftig andern machen will. So stellt das Unternehmen einen kontinuierlichen Verbesserungsprozess sicher. Mittelfristig wurde das Unternehmen von einer reinen funktionsbezogenen auf eine wertstrombasierte Organisation umgestellt.

Das Ergebnis: Die erste Änderung nach dem neuen Prozessstandard wurde zu 100 % im Kostenrahmen, zu 100 % Qualität und 100 % termingerecht abgewickelt. Die Einsparung betrug 750.000 Euro. Nachfolgende Produktanläufe führten zur Erreichung der Ergebnisziele und zu verbesserter Kundenzufriedenheit.